|

采用MFA控制技术

|

收益

|

| 抗滞后MFA和前馈MFA控制有效地控制了大滞后和滞后时间变化的对象。 | 在切换产品或产生扰动的情况下,实现了自动控制贵金属(锡或锌)的厚度。 |

| 防止电镀过量。 | 减少锡或锌的消耗。 |

| 防止电镀不足。 | 减少大量次品。 |

| 实现柔性生产。 | 增加产量。 |

| 提高生产效率和产量。 | 几个星期就能收回投资。 |

由于产品规格切换带来的速度变化会引起镀锡厚度质量控制的问题。如右图所示,抗滞后MFA控制器和前馈MFA控制器以电流(红线)为操作变量能很快地对上下两层表面镀锡的厚度(绿线)进行精确控制。 由于产品规格切换带来的速度变化会引起镀锡厚度质量控制的问题。如右图所示,抗滞后MFA控制器和前馈MFA控制器以电流(红线)为操作变量能很快地对上下两层表面镀锡的厚度(绿线)进行精确控制。 |

|

武钢集团冷轧厂MFA对质量变量控制的应用实例

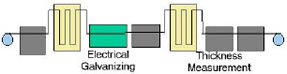

在冶金行业,电镀锡是将冷轧钢板通过电镀槽,在钢板表面镀锡的过程。锡层厚度的控制是该工艺的关键所在,钢板镀锡层的厚薄直接影响着产品质量和成本。锡层过厚和过薄都将被视为次品,造成经济损失。

武钢集团冷轧厂电镀锡全套装备、技术工艺均从德国引进,具有大型化、连续化、高速化等特点。连续电镀锡卷、板是该厂主要产品之一。由于电镀锡生产过程比较复杂、现场扰动多、系统存在大而不确定的滞后等原因,实际锡层厚度控制都是采用手操,无法投闭环控制,产品质量受人为因素影响不易控制。

为保证镀锡的连续性,带钢必须连续不停地通过镀槽。因此在入口处和出口处各设置了活套。每个活套可储存150米带钢。卷完一卷,在卷取处要进行切断,此时镀槽出来的带钢储存在出口活套中。同样,在开卷处进行焊接时,由入口活套向镀槽提供带钢。锡层厚度由电镀电流调节,该电流的大小主要取决于带钢线速度和带钢宽度。此外,锡层厚度还受镀液浓度、镀液温度、带钢厚度等因素的影响。由于规格不同,镀层厚度的设定范围允许值:0~15g/m2。

现场运行的控制系统是Modicon的PLC。以PC机、Windows 9x、Fix 5.x为上位机平台,完成数据采集和画面显示,用作系统监视。

现场锡层厚度控制处于开环控制,无法投闭环生产,产品质量受人为因素影响,不易控制。尤其是在换卷时,镀层厚度受带钢线速度变化的影响,波动较大,很容易超出允许范围。当带钢的线速度发生变化时,电流也根据模型算式作相应调整,但动态特性不够理想,电流不能及时跟着变化。电镀电流与镀层厚度之间的关系很难找到一个确切的动态数学模型。

在镀锡槽与测厚传感器之间存在着“出口活套”,用于存放镀好的带钢。出口活套之前称为“工艺段”,之后称为“出口段”,两段的带钢运行速度经常不同,此时出口活套起着缓冲的作用。由于在出口活套中的带钢存量及带钢线速度不确定,使测厚仪与镀锡槽之间的纯滞后时间成为变量,变化范围在τ=30-150s之间。这种纯滞后时间很难实测,而过程的时间常数T 仅为数秒。而一般情况下,τ/T比大于3 的对象,用PID 算法是很难控制的。

利用一个Anti-Delay MFA控制器实现镀锡厚度的闭环控制。采用一个前馈MFA控制器来克服带钢的速度的扰动。在PC机上安装一套CyboCon控制软件,PC机通过ModBus接口软件与原系统中的PLC之间直接通信。

经武钢集团确认,MFA控制取得了很好的效果:

- 在正常闭环控制下的开车、停车和带钢单向大幅度变速,锡层厚度偏差保持在±0.3g/m2范围之内,无扰动时偏差<±0.05g/m2。

- 安装和操作十分简便。与PLC连接后30分钟,MFA控制器就能立刻对上表面和下表面的镀锡厚度进行控制。在2天内就完成了试车,无需进行维护。

- 由于实现了对质量变量进行了自动控制,投资回报相当快。