|

采用MFA控制技术

|

收益

|

|

|

|

|

|

|

|

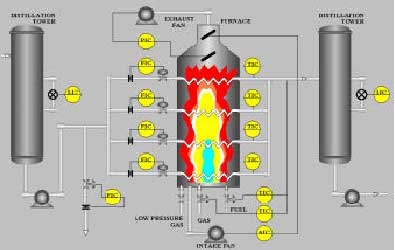

CyboSoft的常减压装置MFA控制方案

过程:炼油厂中有一系列的蒸馏塔和熔炉。原油由管道被输送到炉子,生成的液体和蒸汽流进蒸馏塔,利用重力和沸点分解成各种组分。由此生成汽油、液化气、煤油,柴油和各种中间产物。

目标:炼油厂常减压炉消耗非常多的能源,使其在生产成本中占很高的比例。因此,要实现优化分离过程,减少能源消耗以及提高产量,精确控制炉子的温度和相关过程变量是很有必要的。

控制难点:一个典型的炼油厂常减压炉由多条输送管道构成,它是一个典型的多变量过程,多炉区的温度控制是一大难点。由于各通道之间的相互干扰和操作条件的改变,很难精确控制各条管道中的油温和出口温度。此外,控制蒸馏塔的液位和炉子的燃烧也是很关键的,但是要控制好它们同样是一个难题。

方案:CyboSoft为关键过程变量提供有效的无模型自适应(MFA)控制解决方案,无需建立常减压炉的过程模型,无需重新调整控制器参数。

蒸馏塔塔釜液位控制:使用一个鲁棒MFA控制器来平稳地调节液位,最大限度地减少输出流量的波动,从而尽量避免在塔内连锁反应中潜在的恶性循环。用户可通过设定液位的上下边界来保证设备异常时液位不会太高或太低。

炉温控制:用一个多变量MFA控制器控制各通道的油料流量,解除了各通道温度之间的耦合关系,从而对温度进行了有效的控制。MFA控制器能够精确地控制出口温度。利用MFA控制器具有的抗滞后特性,克服这些回路中存在的大时间滞后。

燃烧控制:用一个多变量MFA控制器控制进风机和抽风机。MFA能对这两个风机进行解耦,有效地调整了燃空比,对燃烧进行了很好的控制。

应用实例:中石化已经在其常减压炉和蒸馏塔中采用了MFA控制系统,并取得了很好的效果:

- 出口油温被控制在工作点的+/-1℃以内;

- 4个通道之间的温度偏差减小到最小;

- 更好的燃烧控制和液位控制;

- 提高了生产的安全性、分离效率和生产能力。