|

采用MFA控制技术

|

收益

|

| 多变量MFA控制器对多个温度区域解耦控制。 | 改进了温度控制,温度变化至少减少50%。 |

| 防止产品过热。 | 燃料消耗量大大减少。 |

| 由于温度恒定,减少炉内和管道内的碳渣。 | 减少清洁和维护工作,延长设备寿命。 |

| 减小了温度和产品质量的变化。 | 产品质量和生产效率得到提高。 |

| 提高了生产效率和产量。 | 在几个月或更短的时间内就能完全收回投资。 |

|

|

一个两入两出的MFA控制器克服了焦化炉的两个燃烧腔之间的耦合问题,实现了对温度(绿线)的精确控制,波动范围在+/-1°C内。

应用实例:MFA在广州石化总厂得到成功的应用,并发表于《碳氢化合物处理》杂志

多区域温度控制是一个难题,尤其是要求在一个很小范围内进行控制的时候。无模型自适应(MFA)控制系统在广州石化总厂焦化炉上的成功应用证实了这一控制难题是可以解决的。

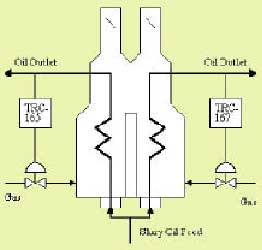

焦化装置由2座焦化炉组成,每座焦化炉有2根盘管分别通过2个煤气燃烧室。温度太高会引起化学反应过度,产生过多的碳渣阻塞油管。温度太低,会导致化学反应不充分而降低产量。

控制难点包括:过程对象有大的纯滞后,且随着油流量的变化而有所不同;由于两个燃烧室之间的隔墙很低,造成两个控制回路存在严重耦合;干扰源多,如煤气压力,渣油流量,渣油入口温度以及渣油组分等;油出口温度对加热用的煤气流量非常敏感,温度指标十分严格(±1℃)。

在原系统的基础上加入一台装有MFA控制器的PC机,为焦化炉的稳定工作提供先进控制算法。DCS与MFA之间的I/O接口通过网络来建立。将原来的串级控制回路简化成两个单回路。该系统将煤气流量作为油出口温度的控制变量,每座加热炉配置一个2X2(MIMO)抗滞后MFA控制器,以克服大的纯滞后和耦合问题。MFA控制器还补偿了扰动和其它各种不确定因素。控制器输出的约束防止了温度过高或过低。

据广石化副总工程师所说,MFA控制器实现了无扰动切换,自动控制相当平稳。调试工作只用了3天时间就完成了,并取得了以下成果:

- 两座焦化炉在各种扰动下进入了自控状态,

- 油出口温度控制在±1℃范围之内,节省能耗并保持产品的质量,

- 操作人员终于摆脱了繁琐低效的人工操作,

- 系统运行平稳,实现了高效高产。