| 采用MFA控制技术 | 收益 |

| 在间歇式反应过程的各阶段自动控制反应器温度,克服对象动态特性的变化和潜在的干扰。 | 设备运转更加安全平稳,提高产品质量和产量,降低劳动强度。 |

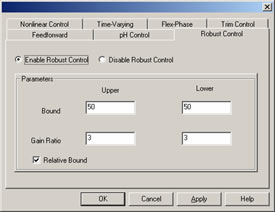

| 在反应各阶段过渡过程中,鲁棒MFA控制器防止反应器温度过高或过低。 | 确保反应器温度自动控制在用户设定的温度范围内。 |

| SISO MFA控制器自适应控制反应各阶段的加热和冷却。 | 无需整定控制器参数。 |

|

|

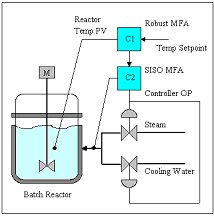

左图:鲁棒MFA控制器C1控制反应器温度,SISO MFA控制器C2以分程控制的方式控制蒸汽和冷却水流量,C1和C2组成串级MFA控制系统。

右图:鲁棒MFA控制器的配置窗口,用户可以设定反应器温度的上下限,通过设定相应的增益比来防止温度过高或过低。

CyboSoft的间歇式化学反应器的自动控制解决方案

间歇式反应器:间歇式化学反应器是重要的生产设备,要求能自动控制反应温度。由于其本生的复杂性,大部分间歇式反应器都不能在整个生产周期内实现对温度的自动控制,这就导致了生产效率低下,人力和物力的浪费和产品质量难以得到保证。

操作阶段:通常,一个放热间歇式反应器工艺有四个操作阶段:

1. 开车阶段:用蒸汽将反应器的温度逐渐增加到预定的反应温度;

2. 化学反应和保温阶段:当化学反应释放出热量的时候,用冷却水保持温度;

3. 无化学反应和保温阶段:在完成化学反应没有热量放出的时候,重新用蒸汽保持温度;

4. 成品阶段:逐渐降低反应器温度,卸下产品。

难点:当从阶段2过渡到阶段3的时候,反应器的特性迅速从放热过程变化到吸热过程。这种变化的发生没有任何征兆,因为化学反应的结束时间取决与化学品的种类、浓度、催化剂,以及反应温度。在很短的时间内,反应器的温度可能会大幅度下降。

目标:控制系统必须快速反应,切断冷水并送适当的蒸汽使反应器的温度返回正常状态。为控制阶段1和阶段2而设定好参数的PID控制器很难对间歇式反应器的这一过渡过程进行自动控制。事实上,在这个过渡阶段间歇式反应器通常切换为手动控制,依靠操作人员的经验人工调节。

方案:为了避免这种枯燥的人工操作,提高产品质量和产量,鲁棒MFA控制器和SISO MFA控制器组成的串级控制系统为间歇式化学反应器提供了有效的控制方案。

分程控制:由于有两种操作手段(蒸汽和冷却水)用于保持不同的反应阶段的反应器温度,因此,采用了分程控制方式。这样就不可避免大的过程增益变化,但无需调整参数SISO MFA控制器就有足够的能力来控制这种回路。

生产安全:由于放热反应是一个发散的过程,因此在使用自动控制系统的时候应加倍小心。所有的安全措施都相当重要,包括超驰控制、停车保护、看门狗、报警、备用阀、现场操作监控和冗余控制系统/IO。

MFA反应器温度控制系统已经在聚丙烯聚合釜和氟聚合物聚合釜有成功的应用。